Spindelreparatur

Spindelreparturen und Tauschspindeln von unterschiedlichen Herstellern

Spindelreparaturen mit RS-TEC

RS-TEC ist ein unabhängiger Dienstleister für die Spindelreparatur verschiedener Hersteller. In unserer Werkstatt überholen und reparieren wir beispielsweise Spindeln der Hersteller DMG, Weiss, Deuschle, Chiron oder Kessler. Ist die Spindel defekt, oder produziert Ihre Werkzeugmaschine nicht mehr optimal? Dann bieten wir unkompliziert, flexibel und kundenorientiert eine Spindelreparatur oder die Reparatur Ihrer Maschine an. Dazu kann die eingängige Begutachtung vor Ort unter Realbedingungen gehören, sowie der Einbau einer Tauschspindel – falls gewünscht.

- Spindelreparatur unabhängig vom Hersteller

- Reparatur von Spindel und Maschine

- Spindel-Inspektion vor Ort durch erfahrene Mitarbeiter

- Service mit Montage und Demontage

Spindelreparatur in 10 Schritten

1-10

- Erstgespräch und Problemschilderung

- Anlieferung der Spindel oder Abholung beim Kunden

- Eingangsprüfung

- Ausfallanalyse und Demontierung der Spindel

- Kostenvoranschlag

- Auftragserteilung

- Reparatur

- Feinwuchten nach DIN 1940

- Prüfung der Spindel mit Püfprotokoll

- Auslieferung der Spindel und gegebenenfalls Montage mit erneuter Funktionsprüfung in der Maschine.

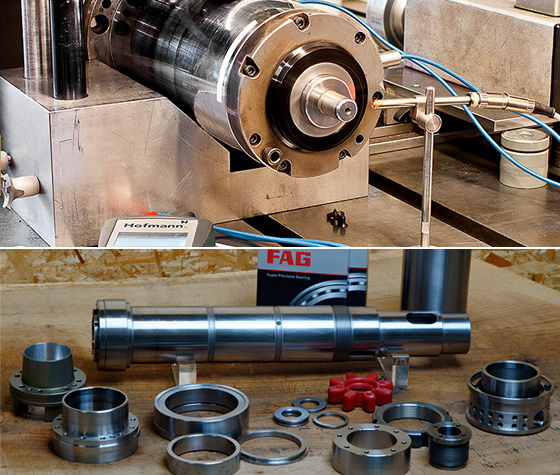

Wir begutachten die fehlerhafte Spindel oder Baugruppe nicht nur in unserem Hause, sondern gegebenenfalls direkt beim Kunden vor Ort unter Realbedingungen. Anschließend bauen wir nach Absprache die defekte Spindel oder Baugruppe bei Ihnen aus und reparieren die Spindel nach einer eingehenden Analyse. Nach der Reparatur erfolgt ein gründlicher Testlauf auf einer unserer Prüfeinrichtungen.

Schließlich erfolgt die Montage und die Spindel wird einem finalen Funktionstest unterzogen.

Abhängig vom Schadensfall lassen sich bei der Spindelreparatur im Vergleich zur Neuspindel Kosten einsparen. Nach unserer Erfahrung können dabei Einsparungen von bis zu 70 % erzielt werden.

Profitieren Sie von unserer Erfahrung und nutzen Sie den Service von RS-TEC!

Analyse - Auftrag - Reparatur - Service

Analyse

Nach einer kurzen Besprechung und Erteilung des Auftrags legen wir fest, wie wir weiter vorgehen. Wir empfehlen unseren Kunden, dass die Demontage der Spindel durch unsere Mitarbeiter erfolgt. So können wir uns ein Bild von der Spindel in ihrer eingesetzten Umgebung machen. Dies hilft uns bei der Analyse des Schadens und trägt dazu bei, die richtigen Entscheidungen für die Reparaturmaßnahme zu treffen. Sobald die Spindel bei uns im Hause angekommen ist, wird sie „Auf Herz und Nieren“ geprüft.

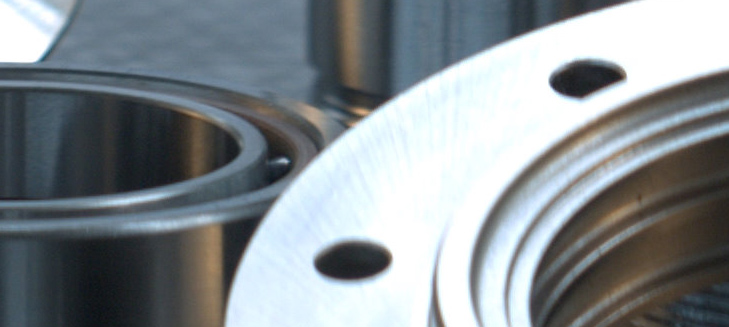

Rundlauf, Temperaturentwicklung, Funktion von Motor und Sensoren sowie viele Faktoren mehr werden auf unserem Prüfstand kontrolliert. Wenn wir den Fehler eingrenzen konnten, begeben wir uns an die Reparatur. Dazu wird die Spindel vollständig zerlegt. Nach dem Reinigen aller Teile werden sie gründlich vermessen und geprüft. So können wir feststellen, welches Bauteil genau für die Fehlfunktion verantwortlich ist. Auch der Motor wird (bei Motorspindeln) durch eine Hochspannungsprüfung der Stator-Wicklung auf seine Funktionstauglichkeit überprüft. Dasselbe gilt auch bei der Reparatur von Spindelstöcken oder Sonderspindeleinheiten.

Wenn wir den höchstwahrscheinlichen Grund für den Ausfall gefunden haben, werden die weiteren Maßnahmen festgelegt. Unser Ziel ist dabei stets, einen Zustand „so gut wie Neu“ und "höchste Qualität" zu erreichen.

Je nach Alter der Spindeleinheit kann sich durch innovative Komponenten, neue Werkstoffe oder andere Maßnahmen der Zustand der Spindel deutlich verbessern. Die Produkte verbessern durch die Instandsetzung häufig ihre Performance und Lebensdauer. Wir halten Sie natürlich über alle durchgeführten Schritte auf dem Laufenden.

Angebot

Sobald die Analyse abgeschlossen ist, erhalten Sie von uns einen Kostenvoranschlag. Darin ausgewiesen sind die voraussichtliche Dauer der Reparatur und die gesamten Aufwendungen und Materialien für die Aufarbeitungen. Damit stellen wir Ihre Planung auf ein sicheres Fundament. Nach der Auftragserteilung führen wir die vereinbarten Reparaturmaßnahmen innerhalb des vereinbarten Zeitplans durch. Bitte beachten Sie, dass wir die ausgetauschten Teile entsorgen. Eine Rückgabe der Spindeleinheiten zu Ihnen geschieht nur auf ausdrücklichen Wunsch!

Wir geben auf die von uns eingebauten Teile eine Garantie von 3500 Betriebsstunden bzw. maximal 6 Monaten. Das gilt auch für reparierte Fremdfabrikate. Diese Garantie gilt für Spindelmotoren und alle Spindeln grundsätzlich. Sollte eine von uns reparierte Komponente innerhalb dieses Zeitraums, unter den für Garantieansprüche geltenden Einsatzbedingungen, ausfallen, erhalten Sie von uns umgehend Ersatz. Sollen wir andere Bauteile reparieren, ist die vergebene Garantie Teil der Vereinbarungen. Für Vermögensschäden oder entgangene Gewinne können wir keine Haftung übernehmen.

Falls Sie nach Erhalt des Reparaturangebotes, sprich nach der Demontage, Analyse und Prüfung der Spindel keine Instandsetzung wünschen, berechnen wir die bis dahin erbrachten Leistungen pauschal nach folgendem Schlüssel:

- Motorspindeln bis 100 mm Durchmesser und mechanische Spindeln aller Art: 1.000,00 Euro

- Motorspindeln über 100 mm Durchmesser pauschal: 1500,00 Euro

Bei der Erteilung des Auftrags für eine Motorspindel Reparatur, Frässpindel Reparatur oder ähnliches werden diese Kosten nicht berechnet.

Reparatur - Zeitrahmen - Tauschspindeln

Wir beginnen mit unserer Arbeit, wenn der Kostenvoranschlag akzeptiert und der Auftrag erteilt wurde. Die Dauer der Reparatur hängt von Art und Aufwand der Instandsetzungsarbeit ab. Als groben Richtwert können wir Ihnen einen Zeitraum von 1-4 Wochen für die Durchführung der vereinbarten Maßnahmen nennen. Das Lieferdatum legen wir mit Ihnen gemeinsam bei der Auftragsvergabe fest. Wenn die Spindel instand gesetzt und final geprüft wurde, liefern wir Sie aus und installieren sie bei Ihnen vor Ort. Wir bieten im Lieferumfang der Spindel, bzw. Reparatur das Prüfprotokoll und auf Wunsch das Wuchtprotokoll, die Schwingungsanalyse und die Foto-Dokumentation.

Unser Spindel Reparaturservice nimmt sich auch gerne anspruchsvoller Aufgaben an. Fragen Sie uns, auch wenn Sie eine CNC Spindelreparatur oder eine Kessler Spindel Reparatur benötigen. Um die Aufrechterhaltung Ihrer Produktion zu garantieren, bieten wir Ihnen für die Zeit der Reparatur eine Ersatzspindel oder Tauschspindel an.

Spindelreparatur - unsere Arbeitsschritte

- Foto-Dokumentation der Spindel bei Anlieferungszustand und aller Bauteile während des Zerlegungsprozesses

- Bestellung oder Neufertigung der auszutauschenden Teile

- Standardmäßiges Austauschen aller Wälzlager

- Überarbeitung oder Austausch aller Einzelteile

- Feinwuchten aller rotierenden Bauteile

- Vorspannen und Einstellen der Lager bis auf 0,002 mm präzise

- Zusammenbau der Spindel inklusive Werkzeugspannsystem und Drehdurchführung

- Korrekturschleifen der Spindelwelle, auch im montiertem Zustand

- Gründliche Prüfung der Spindel auf dem DIN zertifizierten Prüfstand: Planlauf, Temperaturentwicklung, Kühlmengendurchfluss, Dichtheit, Einzugskraft, Werkzeugspannsystem, Einstellmaß, Sensoren usw.

- Mehrstündiger Einlaufprozess, bei dem die technischen Grenzen der Spindel bewusst etwas überschritten werden. Dabei Feinkorrektur vom Schwingungsverhalten durch Auswuchten

Auch wenn Sie außerhalb der Spindeln ein Problem mit Ihrer Maschine haben, rufen Sie uns an. Wir sind ein hochkompetenter Wartungs-Fachbetrieb für Zerspanungsmaschinen aller Art. Lassen Sie uns Ihnen helfen und ihre Produktion wieder in Gang setzen. Mit uns haben Sie die gesamte Kompetenz rund um Ihren Maschinenpark in einer Hand.

Spindelreparatur - Ihre Vorteile

- Begutachtung unter Realbedingungen

- Einsatz einer Tauschspindel (falls gewünscht)

- Kosteneinsparung durch Reparatur

- Geringer Produktionsstillstand

- Ersatzteile hoher Qualität

- 6 Monaten oder 3.500 Betriebsstunden Garantie

- Express-Repartur möglich.

Der besondere Vorteil für Ihr Unternehmen ist ein wirtschaftlich attraktiv instandgesetztes Produkt. Wir geben auf die Spindeln eine Gewährleistung von 3.500 Betriebsstunden oder 6 Monate - je nachdem, was zuerst eintritt. Von uns instandgesetzte Spindeln haben nahezu die Eigenschaften einer Neuspindel. Die Dauer der Reparatur hängt natürlich auch stark davon ab, wie hoch der Verschleiß ist, was repariert werden muss, und welche Bauteile aufgearbeitet, bzw. erneuert werden müssen. In besonderen Fällen, um den Produktionsstillstand in Ihrem Unternehmen zu minimieren, bietet sich eine sog. Express-Reparatur an.

In der Regel lässt sich durch eine Spindelreparatur eine ansehnliche Kostenersparnis erzielen; hängt natürlich vom Schadensfall ab. Aus unserer Erfahrung wissen wir, dass durch die Reparatur Kosten- und Zeiteinsparungen zwischen 30% – 70% gegenüber einer Spindel-Neufertigung möglich sind.

Spindelservice - für Produkte unterschiedlicher Hersteller

- Unser Spindelservice umfasst sowohl Spindelreparaturen als auch die Spindelwartung.

- Wir tauschen Verschleißteile aus und stellen Ersatzteile zur Verfügung.

- Wir wuchten alle rotierenden Komponenten.

- Wir stellen somit den reibungslosen Betrieb der Maschinen in der Produktion sicher.

Wir reparieren Spindeln folgende Hersteller:

Grundsätzlich bieten wir die Reparatur aller Spindel-Fabrikate und Hersteller in unserem Unternehmen, insbesondere auch von Sonderspindeln. Spindeln folgender Hersteller finden sich häufig in unserer Spindel-Werkstatt:

| Chiron Spindel | STAMA Spindel | Starrag-Heckert | Kondia Spindel |

| POS Spindel | GMN Spindel | Voumard Spindel | TDM Spindel |

| DMG Spindel | Kessler Spindel | Danoba Spindel | SPINNER Spindel |

| Quaser Spindel | FISCHER Spindel | IMT Spindel |

Beratungstermin

Wir nehmen uns Zeit und beraten Sie ausführlich. Vereinbaren Sie jetzt gleich einen unverbindlichen Termin.

Angebot

Gerne erstellen wir Ihnen ein detailliertes unverbindliches Angebot. Wir freuen uns auf Ihre Anfrage.

Prospekt

Fordern Sie jetzt unseren Prospekt an und verschaffen Sie sich einen Überblick über unser Leistungsspektrum.