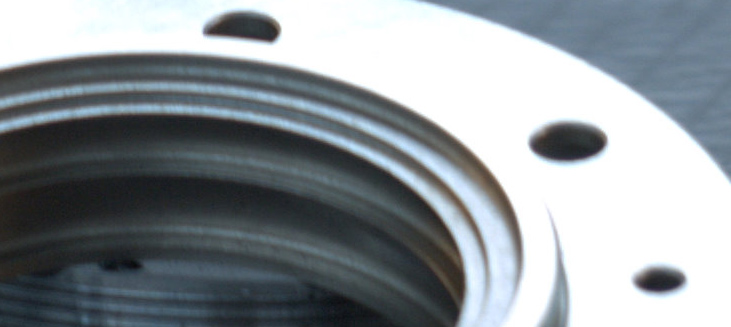

Mehrspindelbohrkopf

Der Mehrspindelbohrkopf:

Effizienz steigern

Mehrspindelbohrköpfe sind die Antwort auf Forderungen rund um Produktivitätssteigerungen bei gleich bleibender Qualität. Ihr besonderer Vorteil ist, dass sie mit einem Hub mehrere Bearbeitungsschritte gleichzeitig durchführen. Das ist besonders beim Bohren sehr vorteilhaft. Im Maschinenbau und der allgemeinen Metallverarbeitung ist ein Bohrvorgang selten nach einem Arbeitsschritt beendet. Je nach dem, was mit der Bohrung erreicht werden soll, schließt sich stets noch mindestens ein weiterer Arbeitsschritt an. Beim Senken von Zapf- und Durchgangsbohrungen wird in der Regel ein äußerst präziser Innendurchmesser benötigt. Die Bohrung dient, wie ihr Name schon sagt, zur Aufnahme eines Zapfens. Ob Glattzapfen, Niete oder Schraube, die Normteile haben stets festgelegte Außendurchmesser. Damit es durch Temperaturveränderungen oder Vibrationen nicht zu einer Verklemmung oder Beschädigung an der Verbindung kommt, müssen die Zapf- und Durchgangsbohrungen nachgearbeitet werden. Dies geschieht durch eine Reibahle, einem Hartmetallschaft, der mit hoher Drehgeschwindigkeit durch die vorgebohrte Öffnung getrieben wird. Doch auch wenn es sich bei der Durchgangsbohrung um einen Kühl- oder Versorgungskanal handelt, trägt eine Glättung der Innenwand wesentlich zur Verbesserung der Durchflussdynamik bei.

Ebenso verhält es sich mit Gewindebohrungen: Nach dem Vorbohren folgt im zweiten Schritt das Schneiden des Innengewindes. Dies geschieht in Sekundenschnelle. Liegen nun in einem Bauteil mehrere Bohrungen im gleichen Abstand zueinander, kann der Einsatz von einem Mehrspindelbohrkopf die Taktzeiten wesentlich verkürzen. Mit jedem Hub wird beispielsweise die eine Bohrung ins Material eingebracht, währen die vorherige bereits nachbearbeitet wird. Dieser Prozess lässt sich durch das Hintereinanderschalten mehrerer Mehrspindelbohrköpfe nahezu beliebig erweitern. Denkbar ist beispielsweise ein schrittweises Anfertigen und Erweitern eines gewünschten Bohrungsdurchmessers durch Hintereinanderschalten progressiv ansteigender Bohrerquerschnitte.

Mehrspindelbohrkopf von RS TEC

Leistungen

Wir reparieren nicht nur Ihre Mehrspindelbohrköpfe sondern fertigen Sie bei Bedarf auch neu an. Diese hocheffizienten Module bieten Ihnen folgende Vorteile:

- Gleichzeitige Bearbeitung von zwei oder mehreren Bohrungen pro Takt

- Präzise getaktetes Bohren, Senken, Schleifen, Reiben oder Gewindeschneiden

- Fortlaufende, kontinuierliche Produktion mit gleich bleibender Qualität

- Steigerung von Produktivität und Qualität

Fertigung

Als Mehrspindelbohrkopf-Hersteller fertigen wir Ihr Werkzeug individuell nach Ihren Herausforderungen an. Technisch gesehen kennen wir bei der Gestaltung von einem Mehrspindelbohrkopf keine Grenzen. Etabliert haben sich folgende Typen:

- Kreisförmige Bohrmuster

- Winklige Bohrmuster

- Lineare Bohrmuster

- Mehrspindelbohrkopf auf Standard HSK oder SK Aufnahmen

- Mehrspindelbohrkopf auf Standard HSK oder SK Aufnahmen mit stufenloser linearer oder radialer Einstellbarkeit

Ablauf

Nach einem gründlichen Beratungsgespräch und Erteilung des Fertigungsauftrages, wird Ihr neuer Mehrspindelbohrkopf konstruiert. Bei Konstruktion und Fertigung halten wir uns stets an den vorgegebenen Zeitplan. Das Modul wird zunächst inhouse geprüft und anschließend bei Ihnen unter den realen Einsatzbedingungen getestet.

Als besonderen Service erhalten Sie auf Wunsch die komplette Fertigungsdokumentation bei der Übergabe des Moduls ausgehändigt.

Was wir außer dem Mehrspindelbohrkopf noch anbieten können

Das Herstellen von Mehrspindelbohrköpfen erfordert eine hohe Kompetenz im Umgang mit Präzisionsmaschinen. Diese Fähigkeiten bieten wir Ihnen auch gerne für alle anderen Herausforderungen an. Wir bieten:

- Drehen: Traditionell oder CNC

- Fräsen: Traditionell oder CNC

- Plan- und Rundschleifen für engste Toleranzen

- Präzisions-Lehren-Bohrwerk

- Koordinatenmessung auf ZEISS Contura G2

Beratungstermin

Wir nehmen uns Zeit und beraten Sie ausführlich. Vereinbaren Sie jetzt gleich einen unverbindlichen Termin.

Angebot

Gerne erstellen wir Ihnen ein detailliertes unverbindliches Angebot. Wir freuen uns auf Ihre Anfrage.

Prospekt

Fordern Sie jetzt unseren Prospekt an und verschaffen Sie sich einen Überblick über unser Leistungsspektrum.